Trong phép đo áp suất, bạn có thể nhận thấy rằng kết quả đo không phản ánh ngay lập tức những thay đổi của áp suất đầu vào hoặc hoàn toàn tương ứng khi áp suất trở về trạng thái ban đầu. Ví dụ: khi sử dụng cân trong phòng tắm để đo trọng lượng, cảm biến của cân cần có thời gian để cảm nhận chính xác và ổn định chỉ số cân nặng của bạn. cácthời gian đáp ứngcủa cảm biến dẫn đến biến động dữ liệu ban đầu. Khi cảm biến điều chỉnh theo tải và hoàn tất quá trình xử lý dữ liệu, kết quả đọc sẽ hiển thị kết quả ổn định hơn.Đây không phải là khiếm khuyết của cảm biến mà là đặc tính bình thường của nhiều thiết bị đo lường điện tử, đặc biệt khi liên quan đến xử lý dữ liệu thời gian thực và đạt được trạng thái ổn định. Hiện tượng này có thể được gọi là hiện tượng trễ cảm biến.

Độ trễ trong cảm biến áp suất là gì?

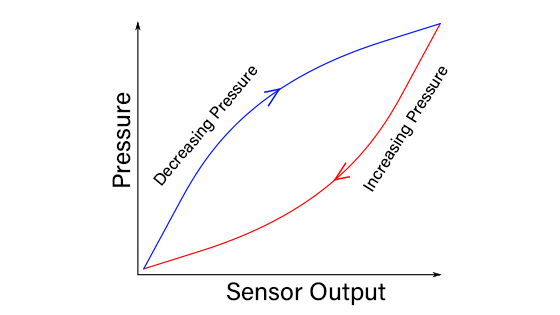

cảm biếnđộ trễthường biểu hiện khi có sự thay đổi ở đầu vào (chẳng hạn như nhiệt độ hoặc áp suất) và tín hiệu đầu ra không ngay lập tức theo sau sự thay đổi đầu vào hoặc khi đầu vào trở về trạng thái ban đầu, tín hiệu đầu ra không hoàn toàn trở lại trạng thái ban đầu . Hiện tượng này có thể được nhìn thấy trên đường cong đặc tính của cảm biến, nơi có một đường cong hình vòng lặp trễ giữa đầu vào và đầu ra, thay vì một đường thẳng. Cụ thể, nếu bạn bắt đầu tăng đầu vào từ một giá trị cụ thể nào đó thì đầu ra của cảm biến cũng sẽ tăng tương ứng. Tuy nhiên, khi đầu vào bắt đầu giảm trở lại điểm ban đầu, bạn sẽ thấy rằng các giá trị đầu ra cao hơn giá trị đầu ra ban đầu trong quá trình giảm, tạo thành một vòng lặp hoặcvòng trễ. Điều này cho thấy trong quá trình tăng và giảm, cùng một giá trị đầu vào tương ứng với hai giá trị đầu ra khác nhau, đó là hiển thị trực quan độ trễ.

Sơ đồ cho thấy mối quan hệ giữa đầu ra và áp suất ứng dụng trong cảm biến áp suất trong quá trình ứng dụng áp suất, được biểu thị dưới dạng đường cong trễ. Trục ngang biểu thị đầu ra của cảm biến và trục tung biểu thị áp suất được áp dụng. Đường cong màu đỏ biểu thị quá trình đầu ra cảm biến tăng dần khi áp suất tăng dần, hiển thị đường phản ứng từ áp suất thấp đến áp suất cao. Đường cong màu xanh biểu thị rằng khi áp suất áp dụng bắt đầu giảm, đầu ra cảm biến cũng giảm, từ áp suất cao trở lại áp suất thấp, mô tả phản ứng của cảm biến trong quá trình dỡ áp suất. Vùng giữa hai đường cong, vòng trễ, hiển thị sự khác biệt trong đầu ra cảm biến ở cùng mức áp suất trong quá trình tải và dỡ tải, thường do các đặc tính vật lý và cấu trúc bên trong của vật liệu cảm biến gây ra.

Lý do gây trễ áp suất

Hiện tượng trễ trongcảm biến áp suấtbị ảnh hưởng chủ yếu bởi hai yếu tố chính, có liên quan chặt chẽ đến tính chất vật lý và cơ chế hoạt động của cảm biến:

- Độ trễ đàn hồi của vật liệu Bất kỳ vật liệu nào cũng sẽ trải qua một mức độ biến dạng đàn hồi nhất định khi chịu tác dụng của ngoại lực, phản ứng trực tiếp của vật liệu với các lực tác dụng. Khi ngoại lực bị loại bỏ, vật liệu sẽ cố gắng trở lại trạng thái ban đầu. Tuy nhiên, quá trình phục hồi này không hoàn toàn do sự không đồng nhất trong cấu trúc bên trong của vật liệu và những thay đổi nhỏ không thể đảo ngược trong cấu trúc vi mô bên trong trong quá trình tải và dỡ tải lặp đi lặp lại. Điều này dẫn đến độ trễ trong đầu ra hoạt động cơ học trong quá trình tải và dỡ tải liên tục, được gọi làđộ trễ đàn hồi. Hiện tượng này đặc biệt rõ ràng trong việc áp dụngcảm biến áp suất, vì các cảm biến thường cần đo và phản ứng chính xác với sự thay đổi áp suất.

- Ma sát Trong các bộ phận cơ khí của cảm biến áp suất, đặc biệt là những bộ phận liên quan đến bộ phận chuyển động, ma sát là không thể tránh khỏi. Ma sát này có thể đến từ các điểm tiếp xúc bên trong cảm biến, chẳng hạn như các điểm tiếp xúc trượt, vòng bi, v.v. Khi cảm biến chịu áp lực, các điểm ma sát này có thể cản trở chuyển động tự do của các cấu trúc cơ học bên trong cảm biến, gây ra độ trễ giữa phản hồi của cảm biến và áp lực thực tế. Khi không tải áp suất, các lực ma sát tương tự cũng có thể ngăn các cấu trúc bên trong dừng lại ngay lập tức, do đó cũng biểu hiện hiện tượng trễ trong giai đoạn dỡ tải.

Hai yếu tố này cùng nhau dẫn đến vòng trễ được quan sát thấy trong các cảm biến trong các thử nghiệm tải và dỡ tải lặp đi lặp lại, một đặc tính thường được quan tâm đặc biệt trong các ứng dụng đòi hỏi độ chính xác và độ lặp lại cao. Để giảm tác động của hiện tượng trễ này, việc thiết kế và lựa chọn vật liệu cẩn thận cho cảm biến là rất quan trọng và các thuật toán phần mềm cũng có thể cần thiết để bù đắp cho độ trễ này trong các ứng dụng.

Hiện tượng trễ trongcảm biến áp suấtbị ảnh hưởng bởi nhiều yếu tố khác nhau liên quan trực tiếp đến tính chất vật lý và hóa học của cảm biến cũng như môi trường hoạt động của nó.

Những yếu tố nào dẫn đến hiện tượng trễ cảm biến?

1. Tính chất vật liệu

- Mô đun đàn hồi: Mô đun đàn hồi của vật liệu quyết định mức độ biến dạng đàn hồi khi chịu tác dụng của lực. Vật liệu có mô đun đàn hồi cao hơn sẽ ít biến dạng hơn vàđộ trễ đàn hồicó thể tương đối thấp hơn.

- Tỷ lệ Poisson: Tỷ lệ Poisson mô tả tỷ lệ co lại theo chiều dọc và độ giãn dài của vật liệu khi chịu tác dụng của lực, điều này cũng ảnh hưởng đến hành vi của vật liệu trong quá trình tải và dỡ tải.

- Cấu trúc bên trong: Cấu trúc vi mô của vật liệu, bao gồm cấu trúc tinh thể, khuyết tật và tạp chất, ảnh hưởng đến đặc tính cơ học và độ trễ của vật liệu.

2. Quy trình sản xuất

- Độ chính xác gia công: Độ chính xác của việc gia công thành phần cảm biến ảnh hưởng trực tiếp đến hiệu suất của nó. Các bộ phận có độ chính xác cao hơn sẽ vừa khít hơn, giảm ma sát bổ sung và sự tập trung ứng suất do độ khít kém gây ra.

- Độ nhám bề mặt: Chất lượng xử lý bề mặt, chẳng hạn như độ nhám bề mặt, ảnh hưởng đến cường độ ma sát, do đó ảnh hưởng đến tốc độ phản ứng và độ trễ của cảm biến.

- Sự thay đổi nhiệt độ ảnh hưởng đến tính chất vật lý của vật liệu, chẳng hạn như mô đun đàn hồi và hệ số ma sát. Nhiệt độ cao thường làm cho vật liệu mềm hơn, giảm mô đun đàn hồi và tăng ma sát, do đó làm tăng độ trễ. Ngược lại, nhiệt độ thấp có thể làm cho vật liệu cứng hơn và giòn hơn, ảnh hưởng đến hiện tượng trễ theo nhiều cách khác nhau.

3. Nhiệt độ

- Sự thay đổi nhiệt độ ảnh hưởng đến tính chất vật lý của vật liệu, chẳng hạn như mô đun đàn hồi và hệ số ma sát. Nhiệt độ cao thường làm cho vật liệu mềm hơn, giảm mô đun đàn hồi và tăng ma sát, do đó làm tăng độ trễ. Ngược lại, nhiệt độ thấp có thể làm cho vật liệu cứng hơn và giòn hơn, ảnh hưởng đến hiện tượng trễ theo nhiều cách khác nhau.

Rủi ro

Sự hiện diện của hiện tượng trễ trongcảm biến áp suấtcó thể gây ra sai số đo, ảnh hưởng đến độ chính xác và độ tin cậy của cảm biến. Trong các ứng dụng yêu cầu phép đo có độ chính xác cao, chẳng hạn như kiểm soát quy trình công nghiệp chính xác và giám sát thiết bị y tế quan trọng, hiện tượng trễ có thể dẫn đến sai số đo đáng kể và thậm chí khiến toàn bộ hệ thống đo lường bị lỗi. Do đó, hiểu và giảm thiểu tác động của hiện tượng trễ là một phần quan trọng để đảm bảo hoạt động hiệu quả và chính xác củacảm biến áp suất.

Giải pháp cho hiện tượng trễ trong cảm biến áp suất:

Để đảm bảo hiệu ứng trễ thấp nhất có thể trongcảm biến áp suất, các nhà sản xuất đã thực hiện một số biện pháp chính để tối ưu hóa hiệu suất cảm biến:

- Lựa chọn vật liệu: Việc lựa chọn vật liệu đóng vai trò quyết định trong hiện tượng trễ. Do đó, các nhà sản xuất lựa chọn cẩn thận các vật liệu cốt lõi được sử dụng trong cấu trúc cảm biến, chẳng hạn như màng chắn, vòng đệm và chất lỏng làm đầy, để đảm bảo chúng có độ trễ tối thiểu trong các điều kiện làm việc khác nhau.

- Tối ưu hóa thiết kế: Bằng cách cải thiện thiết kế cấu trúc của cảm biến, chẳng hạn như hình dạng, kích thước và độ dày của màng ngăn cũng như tối ưu hóa các phương pháp bịt kín, nhà sản xuất có thể giảm hiện tượng trễ do ma sát, ma sát tĩnh và biến dạng vật liệu một cách hiệu quả.

- Xử lý lão hóa: Cảm biến mới được sản xuất có thể biểu hiện độ trễ ban đầu đáng kể. Bởi vìđiều trị lão hóavà các chương trình thử nghiệm cụ thể, vật liệu có thể được tăng tốc để ổn định và thích ứng, do đó làm giảm độ trễ ban đầu này. Hình ảnh dưới đây cho thấyXDB305trải quađiều trị lão hóa.

- Kiểm soát sản xuất nghiêm ngặt: Bằng cách kiểm soát chặt chẽ dung sai và chất lượng trong quá trình sản xuất, nhà sản xuất đảm bảo tính nhất quán của từng cảm biến và giảm thiểu tác động của các biến thể sản xuất đến độ trễ.

- Hiệu chuẩn và bù nâng cao: Một số nhà sản xuất sử dụng công nghệ bù kỹ thuật số tiên tiến và phương pháp hiệu chuẩn đa điểm để lập mô hình và hiệu chỉnh chính xác độ trễ ở đầu ra cảm biến.

- Kiểm tra và phân loại hiệu suất: Tất cả các cảm biến đều trải qua quá trình kiểm tra chi tiết để đánh giá các đặc tính trễ của chúng. Dựa trên kết quả thử nghiệm, các cảm biến được phân loại để đảm bảo rằng chỉ những sản phẩm đáp ứng các tiêu chuẩn về độ trễ cụ thể mới được tung ra thị trường.

- Kiểm tra tuổi thọ tăng tốc: Để xác minh độ ổn định hiệu suất của cảm biến trong suốt tuổi thọ dự kiến, các nhà sản xuất tiến hành kiểm tra tuổi thọ và lão hóa nhanh trên các mẫu để đảm bảo rằng độ trễ vẫn nằm trong giới hạn chấp nhận được.

Những biện pháp toàn diện này giúp nhà sản xuất kiểm soát và giảm thiểu hiệu quả hiện tượng trễ trongcảm biến áp suất, đảm bảo rằng các cảm biến đáp ứng yêu cầu về độ chính xác và độ tin cậy cao trong các ứng dụng thực tế.

Thời gian đăng: May-09-2024